Hỏi: Được biết Thủ tướng Chính phủ vừa có Quyết định số 16/2015/QĐ-TTg, ngày 22/5/2015 về thu hồi, xử lý sản phẩm thải bỏ trên cả nước, trong đó có dầu nhớt thải, chất có khả năng gây ô nhiễm rất lớn đối với môi trường. Chúng ta đã có công nghệ nội sinh để xử lý chất thải loại này chưa, hay phải nhập ngoại?

Đáp: Dầu nhớt có thành phần gồm dầu gốc khoáng là phân đoạn dầu mỏ có nhiệt độ sôi trong khoảng 350-500oC và các phụ gia tạo các đặc tính riêng phù hợp theo yêu cầu sử dụng. Trong quá trình được sử dụng, trong dầu nhớt xuất hiện các tạp chất từ bên ngoài như nước, tạp chất cơ học, nhiên liệu, kim loại,…sản phẩm của quá trình oxy hóa dầu, cặn, bùn… Dầu nhớt thải hàng năm ở nước ta ước tính hơn 300.000 tấn, có khả năng gây ô nhiễm rất lớn đối với môi trường và sức khỏe con người. Hiện nay, việc xử lý dầu nhớt thải thường được tiến hành theo các hướng: tái thu hồi dầu gốc hoặc chuyển hóa dầu thành các phân đoạn nhiên liệu như xăng và diesel.

Để tạo ra các phân đoạn nhiên liệu, người ta sử dụng phương pháp chưng cất và cracking nhiệt các loại dầu nhớt thải có độ nhớt thấp, thành phần dầu gốc thuộc phân đoạn nhẹ; đối với các phân đoạn dầu chứa thành phần hydrocacbon nặng và chất bẩn sử dụng phương pháp nhiệt phân liên tục ở nhiệt độ và áp suất cao. Hoặc cracking xúc tác trong pha hơi dầu nhớt thải, sử dụng thiết bị phản ứng phối trộn chất xúc tác ở pha hơi,… Các phương pháp này đòi hỏi thiết bị chịu áp lực và hiệu suất không cao. Phần sản phẩm nhẹ bay hơi kém ổn định, dễ bị oxy hóa.

Để hoàn nguyên dầu gốc trong quá trình xử lý dầu nhớt, người ta thường dùng các phương pháp như đông tụ, chiết tách tuy nhiên hiệu quả không cao. Gần đây, đã có những công nghệ tiên tiến hơn để xử lý tái lọc dầu nhớt thải triệt để, sau đó tái sản xuất dầu gốc đạt tiêu chuẩn chất lượng đang được xúc tiến triển khai.

Một số cơ sở xử lý dầu nhớt thải tại Việt Nam sử dụng các công nghệ thông dụng như chưng cất dầu, phân ly dầu-nước bằng phương pháp cơ học (ly tâm) và nhiệt phân. Các phương pháp này cho hiệu suất sản phẩm không cao, quá trình xử lý thường ở điều kiện nhiệt độ cao. Công nghệ chưng cất đơn giản còn phát sinh cặn rắn chứa hắc ín, chất lượng sản phẩm hạn chế, dễ gây cháy nổ. Sản phẩm dầu thu được từ công nghệ chưng cất đơn giản chỉ dùng để đốt lò. Khá nhiều cơ sở sử dụng công nghệ đốt thu gom dầu của Trung Quốc để tái chế với nhiều nguy cơ: sản phẩm tái chế chất lượng thấp, gây hại cho động cơ sử dụng; nguồn chất thải phụ kèm theo vẫn là bài toán nan giải.

Để giải quyết bài toán xử lý dầu nhớt thải theo hướng tạo ra các phân đoạn nhiên liệu, xin giới thiệu sáng chế “Quy trình xử lý dầu nhớt thải bằng cách cracking xúc tác để sản xuất dầu diesel” của tác giả Đinh Văn Kha, Viện Hóa học Công nghiệp Việt Nam là chủ sở hữu, đã được Cục Sở hữu Trí tuệ Việt Nam cấp bằng độc quyền số 1-0011256. Sáng chế này gồm các công đoạn sau:

1. Để lắng nhằm loại bỏ tạp chất cơ học trong dầu nhớt thải nguyên liệu, với thời gian lắng thích hợp tùy theo cỡ mẻ nguyên liệu, ví dụ cỡ mẻ 200-500 lít cần để lắng 12-24 giờ.

2. Loại bỏ nước có trong dầu nhớt thải bằng gia nhiệt ở nhiệt độ khoảng 100-105oC

3. Loại bỏ lưu huỳnh và các hợp chất có cực bằng cách sử dụng hỗn hợp chất kiềm và methanol hoặc chất đông tụ: dầu nhớt được kiểm tra hàm lượng lưu huỳnh, nếu hàm lượng trên 0,6% khối lượng sẽ được xử lý để đưa giá trị này xuống dưới mức 0,6% khối lượng nhằm tránh ảnh hưởng xấu đến các chất xúc tác trong quá trình xử lý cracking. Việc loại bỏ lưu huỳnh được thực hiện theo phương pháp rửa kiềm sử dụng hỗn hợp dung dịch NaOH 20% và methanol (NaOH là tác nhân loại lưu huỳnh, còn methanol giúp gia tăng độ tan). Bên cạnh việc phản ứng với lưu huỳnh, NaOH còn tương tác với các hợp chất có cực trong dầu nhớt thải như hợp chất oxy, hợp chất nitơ tạo thành các lớp điện tích kép có khả năng đông tụ lại và được loại ra khỏi dầu nhớt thải. Hỗn hợp NaOH và methanol được sử dụng với tỉ lệ 4-12% khối lượng dầu cần xử lý. Việc loại lưu huỳnh được tiến hành ở nhiệt độ 60-70oC trong thời gian 20-60 phút kết hợp khuấy trộn. Sau khi phản ứng kết thúc, để dầu lắng trong 8-10 giờ và thu hồi phần dầu bên trên. Tiến hành rửa phần dầu này bằng nước nóng ở nhiệt độ 60-70oC cho đến khi dầu trở thành trung tính.

Dầu nhớt thải có hàm lượng lưu huỳnh thấp được xử lý theo phương pháp đông tụ bằng hỗn hợp của NaOH, Na2CO3 và Na3PO4 theo nguyên lý NaOH, Na2CO3 và Na3PO4 thủy phân trong nước tạo thành các ion, tương tác với các hợp chất có cực trong dầu nhớt thải tạo thành các lớp điện tích kép, các lớp điện tích kép này lại tương tác với các ion và các hợp chất có cực khác khiến các hợp chất có cực trong dầu nhớt thải đông tụ lại và lắng xuống đáy. Theo đó, dầu nhớt thải sau khi để lắng và loại bỏ nước được bơm vào thiết bị đông tụ và gia nhiệt đến 70-80oC kết hợp khuấy trộn. Hỗn hợp chất đông tụ gồm 40% dung dịch NaOH 15%, 30% dung dịch Na2CO3 30% và 30% dung dịch Na3PO4 30%; chiếm tỉ lệ 1-8% khối lượng dầu cần xử lý được đưa vào. Giữ hệ ở nhiệt độ ổn định và khuấy trộn trong vòng 20-60 phút. Sau đó để lắng trong 8-10 giờ và thu hồi phần dầu bên trên. Tiến hành rửa phần dầu này bằng nước nóng ở nhiệt độ 60-70oC cho đến khi dầu trở thành trung tính.

4. Cracking xúc tác trong điều kiện nhiệt độ khoảng 300-450oC với chất xúc tác là zeolit Y: do thành phần dầu gốc là các phân đoạn hydrocacbon có 21-40 nguyên tử cacbon trong phân tử, có khoảng nhiệt độ sôi từ 300-500oC và các chất phụ gia, việc xử lý bằng phương pháp cracking xúc tác sẽ cho sản phẩm thuộc phân đoạn diesel có nhiệt độ sôi từ 200-350oC với các hydrocacbon có 8-21 nguyên tử cacbon trong phân tử. Các thông số của công đoạn cracking là:

- Nhiệt độ phản ứng: từ 300-450oC, tốt nhất là từ 320-370oC

- Chất xúc tác được sử dụng là zeolit Y, đường kính mao quản 0,8-0,82 nm, diện tích bề mặt riêng lớn hơn 500m2/g.

- Thời gian phản ứng: 2-4 giờ

- Lượng chất xúc tác: 0,1-0,8% khối lượng nguyên liệu.

- Tốc độ khuấy: 100-200 vòng/phút

Dầu nhớt được nạp vào thiết bị cracking xúc tác có bộ phận khuấy trộn. Cho chất xúc tác zeolit Y vào thiết bị phản ứng. Gia nhiệt hỗn hợp đến nhiệt độ phản ứng và duy trì theo thời gian cần thiết, kết hợp khuấy trộn liên tục.

5. Chưng cất thu hồi phân đoạn diesel dưới áp suất khí quyển bằng cách gia nhiệt từ từ với tốc độ 2oC/phút đến nhiệt độ khoảng 200-350oC.

6. Tẩy màu, mùi của phân đoạn diesel thu được bằng cách sử dụng chất hấp phụ: công đoạn này tốt nhất nên dùng chất hấp phụ là đất sét, với hàm lượng 0,2-1% khối lượng phân đoạn diesel cần xử lý, trong điều kiện nhiệt độ từ 60-70oC với tốc độ khuấy trộn khoảng 100-200 vòng/phút trong thời gian 20-120 phút. Sản phẩm được để lắng khoảng 6-12 giờ rồi lọc bằng thiết bị lọc ép khung bản để thu được dầu diesel thành phẩm.

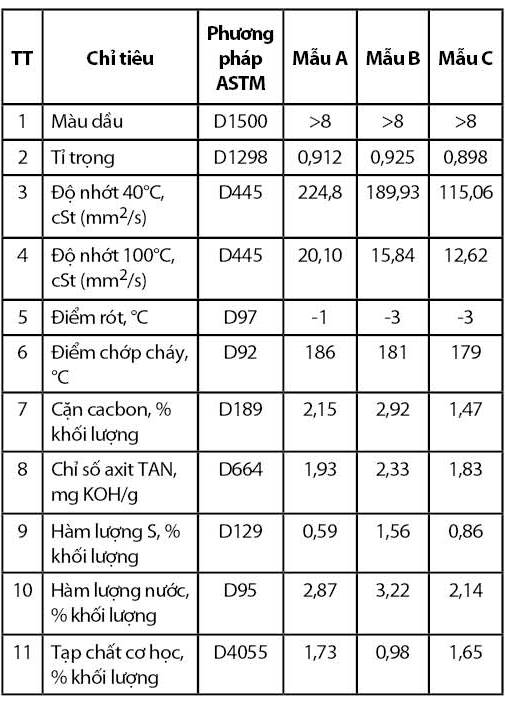

Một số kết quả ứng dụng quy trình trên một số mẫu dầu thải nguyên liệu

Bảng 1: Tính chất hóa lý của các mẫu dầu thải nguyên liệu

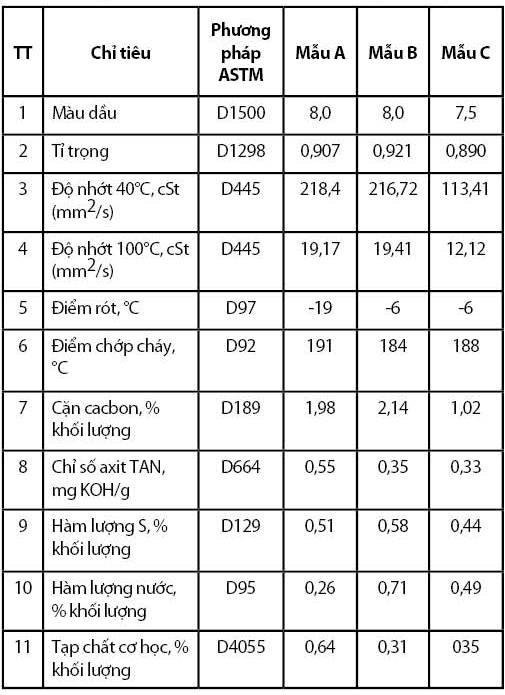

Sau quá trình xử lý sơ bộ và xử lý lưu huỳnh, hàm lượng nước, tạp chất cơ học, lưu huỳnh trong dầu nhớt thải giảm đáng kể.

Bảng 2: Tính chất dầu sau xử lý sơ bộ

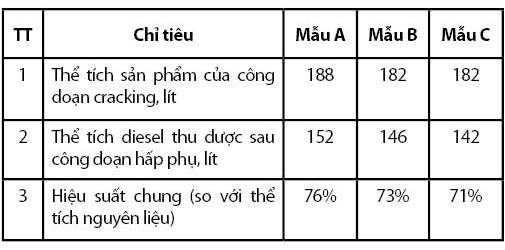

Bảng 3: Thể tích sản phẩm diesel

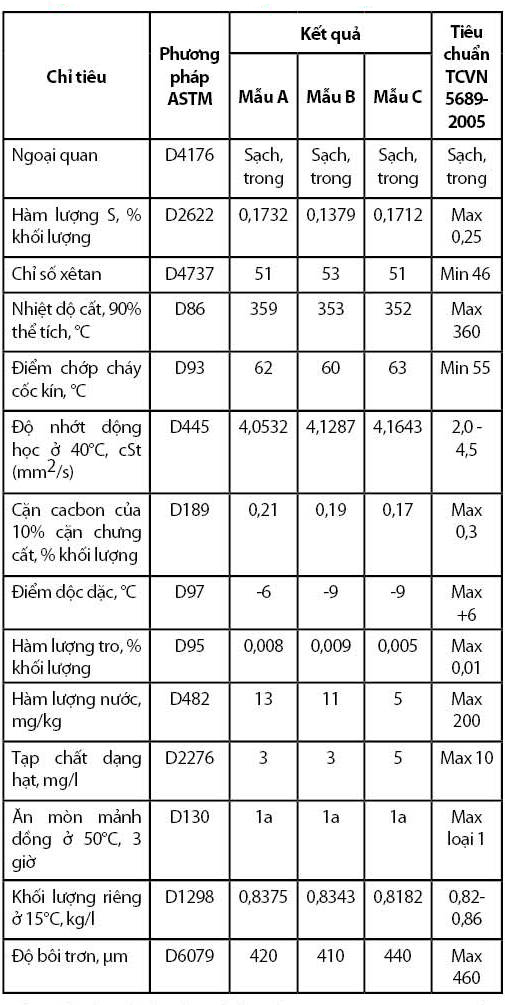

Bảng 4: Tính chất hóa lý của sản phẩm diesel

Kết quả cho thấy sản phẩm đạt TCVN 5689-2005 cho nhiên liệu diesel 0,25%S.

Quy trình này cho phép xử lý dầu nhớt thải nhẹ và dầu nhớt thải chứa nhiều thành phần nặng một cách triệt để, hiệu suất thu diesel cao, phù hợp điều kiện Việt Nam, áp dụng được ở nhiều quy mô, từ sản xuất nhỏ lẻ đến công nghiệp.

STINFO số 9/2015

Tải bài này về tại đây.