Công nghệ sản xuất dầu ăn

Công nghệ ứng dụng phương pháp tinh luyện hóa học kết hợp vật lý trên các dây chuyền sản xuất hiện đại. Hệ thống hoạt động liên tục, điều khiển và kiểm soát tự động bằng PLC và máy tính, đảm bảo các yêu cầu về chất lượng sản phẩm và lưu giữ tối đa hàm lượng vitamin A, E tự nhiên có trong dầu. | |  |

Dầu ăn tinh luyện được sản xuất qua các công đoạn sau:

1. Khử gum dầu (UF - Degumming):

Loại các chất gum, sáp, photphatit và một phần nhỏ các mảnh kim loại... trong dầu thô có thể gây hại cho sức khỏe con người bằng nước hoặc acid citric, acid phosphoric ở nhiệt độ thích hợp. Dầu thu được sẽ có độ trong cần thiết.

2. Trung hòa dầu (Neutralisation):

Giảm nồng độ và loại các acid béo tự do, tạp chất cơ học, các chất gây màu có trong dầu dựa vào phản ứng trung hòa giữa acid béo và xút ở nồng độ và nhiệt độ thích hợp tạo thành hỗn hợp xà phòng. Xà phòng cùng với gum loại ra ở công đoạn trên được máy ly tâm tách loại ra ngoài.

3. Tẩy màu dầu tuần hoàn liên tục (LOOP - Bleaching):

Sử dụng than hoạt tính và đất hoạt tính để hấp phụ màu dầu và hấp phụ lượng xà phòng còn lại trong dầu. Trong điều kiện nhiệt độ và chân không thích hợp, quy trình này làm cho màu dầu trở nên trong sáng.

4. Khử mùi, khử axít béo (Deodorization):

Dùng hơi nước quá nhiệt sục vào dầu ở điều kiện nhiệt độ và chân không thích hợp để lôi cuốn các chất mùi, acid béo tự do còn lẫn trong dầu để loại thải ra ngoài. Yếu tố thiết bị và chế độ công nghệ là rất quan trọng do nó ảnh hưởng lớn đến chất lượng dầu thành phẩm sau này khi lưu thông trên thị trường. Dầu tinh luyện sau khử mùi phải bảo đảm an toàn thực phẩm.

5. Đóng gói dầu thành phẩm các loại:

Dầu lỏng tinh luyện được chiết rót vào các loại bao bì bằng chai nhựa PET trên các dây chuyền thiết bị chiết dầu tự động.

Dầu đặc tinh luyện được làm lạnh kết tinh sau khi đã được phối chế với các phụ gia thực phẩm, các chất bảo quản trong qui trình chế biến shortening và magarine, được đóng gói trong hộp nhựa PE hoặc trong túi PE.

Dầu bơ thực vật thành phẩm được đóng gói bảo đảm tiêu chuẩn kỹ thuật, vệ sinh an toàn thực phẩm và mỹ quan sản phẩm.

Máy lau bóng gạo

Trong chế biến và xuất khẩu gạo, hình thức hạt gạo thành phẩm góp phần quan trọng trong việc phân loại, quyết định giá thành của gạo. Lớp bột cám nếu không xử lý sẽ làm cho gạo mau chóng bị mốc, giảm thời hạn bảo quản.

Máy vận hành trên nguyên lý ma sát giữa gạo với các bộ phận trong buồng xát, kết hợp với nước phun sương để bóc lớp cám trên bề mặt hạt gạo và tạo độ bóng cho gạo.

Thông số kỹ thuật:

• Năng suất: 1-9 tấn/giờ;

• Kích thước máy (dài x rộng x cao): 2.500 x 1.100 x 2.800 mm;

• Trọng lượng: 2.000 kg;

• Tiêu thụ điện: 37- 150 kW;

• Tỷ lệ bóc cám: đến 5%;

• Tỷ lệ gãy vỡ: thấp, dưới 1,5%.

Ưu điểm CN/TB:

• Thao tác đơn giản, dễ vệ sinh và bảo dưỡng;

• Kết cấu máy cứng vững, các chi tiết chuyển động cân bằng tốt;

• Điều khiển nạp liệu bằng khí nén và điện nên an toàn, thuận tiện, độ bền cao;

• Máy còn có thể đánh bóng cả đậu xanh.

Máy sấy phun sương

| Máy sấy phun chuyên dùng, ứng dụng công nghệ sấy phân tán thành dạng sương mù. Dung dịch sấy tiếp xúc với không khí nóng và được sấy khô trong thời gian rất nhanh, tạo ra thành phẩm có dạng bột mịn.

Thông số kỹ thuật:

• Năng suất bay hơi hàm ẩm: 5 kg/giờ;

• Năng suất sấy dung dịch: 6-7 kg/giờ;

• Năng suất thu sản phẩm: 1-2 kg/giờ;

• Hàm lượng chất rắn trong dung dịch: 18-25%;

• Tỉ lệ hàm ẩm còn lại trong sản phẩm khô: 3-5%;

• Tiêu thụ điện: 36 kW;

| |

|

• Có đèn báo nhiệt độ khí nóng và hàm ẩm khí thải;

• Nguồn gia nhiệt: hơi nước bão hòa và gia nhiệt điện;

• Kiểu và tỷ lệ thu hồi sản phẩm: 2 cấp lọc xoáy li tâm hoặc 1 cấp lọc xoáy, tỷ lệ tách đạt ≥95%;

• Nhiệt độ khí vào: 150 - 200ºC;

• Nhiệt độ khí ra: 80 - 100ºC;

• Kích thước ngoài máy: 5.000 x 3.000 x 4.500 mm;

Ưu điểm CN/TB:

• Nhiệt độ của khí đưa vào được điều chỉnh tự động và liên tục;

• Xilô nhập liệu điều khiển tự động, giữ cho nhiệt độ không đổi;

• Phần tháp có bộ phận giải nhiệt làm mát. Thân tháp, đường ống có cửa làm vệ sinh và cửa thải mở nhanh;

• Các bộ phần tiếp xúc với nguyên liệu được làm bằng thép không gỉ.

Máy đúc áp lực buồng nóng

Dùng để sản xuất các chi tiết đúc của ô tô, xe máy, đồ nội thất, thiết bị phụ kiện chiếu sáng, dụng cụ điện gia dụng,... Nguyên lý hoạt động dựa vào tính chất kim loại lỏng sẽ điền đầy khuôn và đông đặc dưới tác dụng của xy-lanh ép hoạt động dưới áp lực cao nhờ khí nén hoặc dầu ép.

Thiết bị thích hợp cho việc đúc các chi tiết có trọng lượng nhỏ.

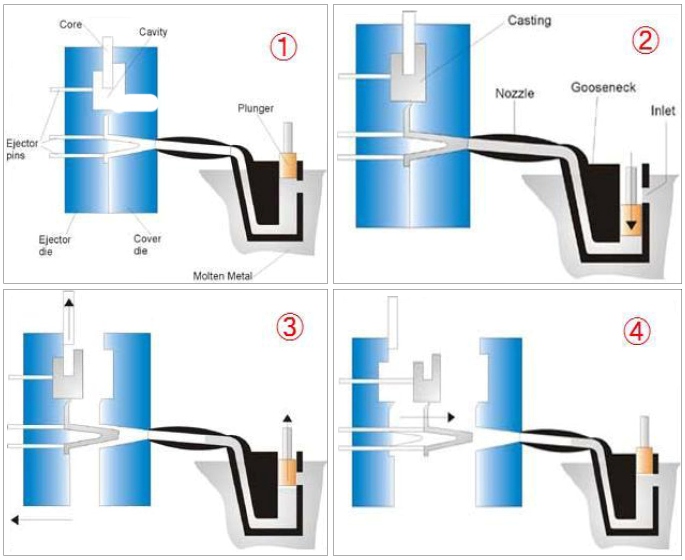

Nguyên lý làm việc của máy bao gồm 4 giai đoạn:

| • Giai đoạn 1: khuôn được gá trên máy, hai nửa khuôn được đóng chặt nhờ cơ cấu kẹp chặt của máy. Lúc này kim loại được rót vào trong lò nung.

• Giai đoạn 2: pit-tông ép kim loại lỏng từ lò nung vào trong khuôn, tạo nên hình dạng của chi tiết vật đúc.

• Giai đoạn 3: nửa khuôn động được mở ra nhờ cơ cấu đóng mở khuôn, vật đúc vẫn nằm trên nửa khuôn động.

| |  |

• Giai đoạn 4: cơ cấu đẩy sẽ đẩy vật đúc ra ngoài. Sau khi vật đúc được đẩy ra ngoài, nửa khuôn động được đóng lại. Đồng thời pit-tông ép cũng di chuyển lên phía trên của lò nung, để chuyển bị cho quá trình ép tiếp theo.

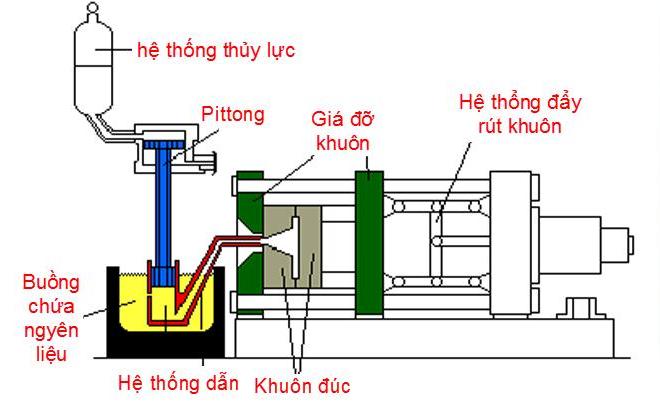

Sơ đồ nguyên lý máy đúc áp lực buồng nóng

Thông số kỹ thuật:

• Lực khóa khuôn: 75 – 4.000 kN;

• Kích thước khuôn mẫu: 460x480 – 1.070x1.070 mm;

• Hành trình đúc lớn nhất: 100 – 400 mm;

• Lực ép lớn nhất: 12 – 180 kN;

• Diện tích đúc lớn nhất: 68 – 1.157 cm2

Ưu điểm CN/TB:

• Có thể thiết lập các thông số làm việc theo các chế độ: điều khiển bằng tay, tự động và bán tự động;

• Có thể đúc được các chi tiết thành mỏng, phức tạp, độ chính xác cao, chất lượng vật đúc tốt;

• Thao tác, bảo trì dễ dàng. Chất lượng sản phẩm đồng đều.

STINFO số 3/2015

Tải bài này vê tại đây.