Công nghệ sản xuất silica từ tro trấu

Silica từ lâu đã được các nhà xây dựng sử dụng để tăng độ bền của bê tông và chống ăn mòn hóa học trong các công trình như cầu tàu, sân bay, đường và các gara ngầm. Nhờ có nó, công trình có thể tăng tuổi thọ ít nhất 25-30%.

Mô tả quy trình CN/TB

Hiện nay, các lò đốt công nghiệp cũng như nhà máy nhiệt điện đã sử dụng vỏ trấu làm nhiên liệu đốt vì tính kinh tế, đồng thời góp phần giải quyết phế phẩm của nông nghiệp. Tuy nhiên, đây cũng là nguồn sinh ra lượng tro thải rất lớn. Công nghệ sản xuất silica từ tro trấu giải quyết đầu ra cho nguồn tro thải gây ô nhiễm môi trường này.

Công nghệ sản xuất silica gồm 2 giai đoạn chính:

• Giai đoạn 1: tro thải từ các lò đốt được xử lý bằng kiềm để tạo dung dịch thủy tinh lỏng sử dụng cho giai đoạn tiếp theo. Bã tro còn lại sau khi xử lý có độ mịn và hàm lượng carbon rất cao, có thể sử dụng làm than hoạt tính.

• Giai đoạn 2: kết tinh sản phẩm silica từ dung dịch thủy tinh lỏng thu được ở giai đoạn 1. Quá trình kết tinh sử dụng CO2 thu hồi từ khói thải của lò đốt, góp phần giảm phát thải khí gây hiệu ứng nhà kính.

Việc đầu tư công nghệ sản xuất silica từ tro trấu đặt cạnh các lò đốt công nghiệp sử dụng trấu là rất cần thiết và mang lại lợi ích nhờ sản xuất sản phẩm giá trị kinh tế cao với chi phí thấp. Quy trình sản xuất đơn giản, khép kín với chi phí vận hành thấp nhờ tận dụng được năng lượng từ việc thu hồi CO2 trong khói thải và hóa chất sử dụng được tái sinh liên tục. Sản phẩm silica đạt độ tinh khiết cao (>95%) ứng dụng được trong nhiều lĩnh vực như cao su, xi măng, sơn v.v…

| Năng suất: 2 - 4 tấn sản phẩm/ngày.

• Nhân lực: 5 trong đó kỹ sư, KTV: 1, công nhân: 4

• Nhà xưởng, đất đai: 60 m2

• Nguyên liệu: Tro từ các lò đốt trấu công nghiệp.

Ưu điểm:

• Công nghệ đơn giản, dễ vận hành

• Chi phí vận hành thấp (ít tiêu hao năng lượng, tự động hoàn toàn)

• Hoàn toàn không có chất thải, an toàn và thân thiện với môi trường |

|

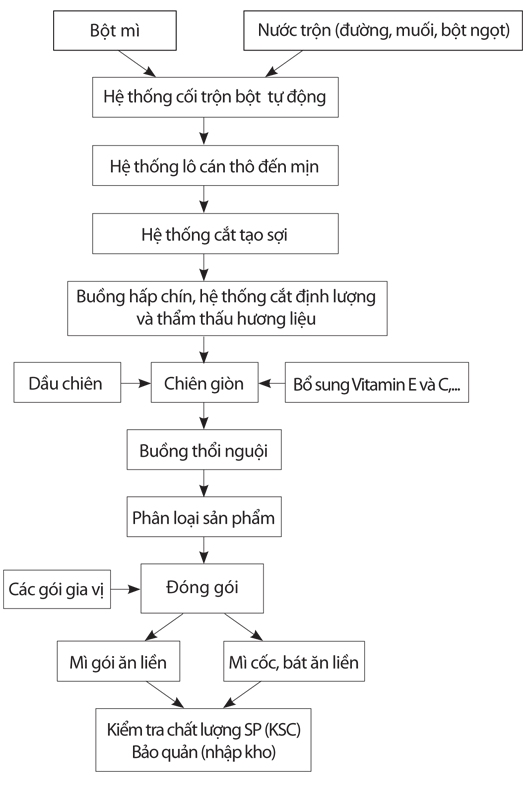

Quy trình sản xuất mì ăn liền

1. Bột mì: chọn loại bột mì tốt có mùi thơm ngon đặc trưng. Đặc biệt đảm bảo glutein cao đạt tiêu chuẩn kỹ thuật và chất lượng

2. Tinh bột biến tính: là loại tinh bột để trộn với bột mì nhằm làm tăng độ dẻo, dai và mềm khi tạo sợi mì.

3. Nước trộn: để bổ sung chất dinh dưỡng vào mì ăn liền. Đường, bột ngọt, muối tinh, súp gà hay bò, tôm, nấm, heo… (tùy theo loại mì). Chúng được khuấy đều để hoà tan và trộn đều với bột mì để cán. Bên cạnh đó, cũng tùy theo loại mì mà nước trộn có thể được bổ sung nguyên tố vi lượng.

4. Cán tạo sợi: bột sau khi trộn được đưa qua hệ thống lô cán thô đến tinh nhằm tạo thành dải bột phẳng và mịn rồi đi qua hệ thống máng cắt tạo sợi mì. Tùy theo yêu cầu sản xuất mà cắt thành sợi nhỏ, to hay dẹt…

5. Hấp chín và cắt định lượng: sau khi tạo sợi, mì theo băng chuyền qua buồng hấp chín bằng hơi rồi qua cụm dao cắt định lượng cắt thành những nắm mì (vắt mì) theo yêu cầu có trọng lượng: 50g, 55g, 60g, 65g, 70g, 75g, 80g, 85g, 90g.

6. Thẩm thấu hương liệu: để mì thơm ngon, trước khi chiên bổ sung thêm hương liệu vào sợi mì tùy theo chủng loại như: hành, tiêu, tỏi, ớt, hương gà, hương bò, hương nấm, hương heo…

7. Chiên mì: mì đã thẩm thấu hương liệu được mang vào chiên trong dầu “shortening” chất lượng cao đã được bổ sung vitamin E, C ở nhiệt độ 150°C tách nước ra khỏi sợi mì làm cho mì chín và khô thuận tiện cho việc bảo quản.

8. Làm nguội và đóng gói: mì chiên xong được chạy qua hệ thống quạt để làm nguội. Sau đó phân loại và đưa vào đóng gói (tuỳ theo chủng loại hay yêu cầu sản xuất mà được đóng gói trong bao bì OPP hay bát, cốc…) đảm bảo nghiêm ngặt các quy định về vệ sinh an toàn thực phẩm, hạn sử dụng… qua hệ thống KCS trước khi xếp vào hộp carton.

9.Bảo quản: sản phẩm nên được bảo quản nơi khô ráo, thoáng mát. Tránh tiếp xúc với nền đất ẩm ướt. Trong điều kiện bình thường, sản phẩm có thể bảo quản được từ 6 tháng đến 8 tháng.

STINFO Số 8/2013