• Quá trình lên men vừa kết thúc (nhiệt độ hạ, hết mùi hơi, khối ủ được phân hủy thành mùn), bổ sung thêm chế phẩm BIO-AP 1kg/1 tấn nguyên liệu. Có thể đóng gói hoặc dùng được ngay.

• Bón trực tiếp:

+ Đối với rau màu, lúa: bón 100-300 g BIO-F/100 m2

+ Hoa, cây kiểng: bón 100-200 g BIO-F/100 m2

+ Cây ăn trái và cây công nghiệp: bón 300-500g BIO-F/100 m2

• Bón cách 1-2 tháng lần tùy vào điều kiện đất đai và tình trạng cây trồng. Lưu ý: tuyệt đối không sử dụng hoặc phối trộn đồng thời với phân bón hóa học hoặc các loại hóa chất diệt khuẩn, nấm.

Bảo quản:

• Để nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp.

• Thời gian bảo quản: 12 tháng.

2. Chế phẩm BIO-AP (dạng bột)

Thành phần:

• Azotobacter sp. ≥ 108 CFU/g

• Pseudomonas sp. ≥ 108 CFU/g

Tác dụng:

• Vi khuẩn Azotobacter sp. có khả năng cố định nitơ tự do tạo thành các hợp chất chứa nitơ, làm giàu nitơ cho đất giúp tiết kiệm phân bón hóa học.

• Vi khuẩn Pseudomonas sp. có khả năng phân giải các hợp chất lân ở dạng không hoà tan thành dạng có khả năng hòa tan, giúp cây dễ dàng hấp thu, tăng trưởng tốt.

• Cải tạo, làm tăng độ phì nhiêu của đất.

Liều dùng:

• Bón trực tiếp cho cây trồng:

+ Đối với rau màu, lúa: bón 100-300 g BIO-AP/100 m2

+ Cây hoa, kiểng: bón 100-200 g BIO-AP/100 m2

+ Cây ăn trái và cây công nghiệp: bón 300-500g BIO-AP/100m2

• Bón cách 1-3 tháng lần tùy vào điều kiện đất đai và tình trạng cây trồng. Lưu ý: tuyệt đối không sử dụng hoặc phối trộn đồng thời với phân hóa học hoặc các loại hoá chất diệt khuẩn.

Sản xuất phân hữu cơ vi sinh

• Sử dụng 1kg BIO-AP rải đều lên 1000 kg phân chuồng đã ủ hoai hoặc phân hữu cơ vi sinh đã được lên men với BIO-F.

Bảo quản:

• Để nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp.

• Thời gian bảo quản: 12 tháng.

3. Chế phẩm BIO-APS

Thành phần:

• Azotobacter sp. ≥ 108 CFU/ml

• Pseudomonas sp. ≥ 108 CFU/ml

• Bacillus spp. ≥ 108 CFU/ml

Tác dụng:

• Vi khuẩn Azotobacter sp. có khả năng cố định nitơ tự do tạo thành các hợp chất chứa nitơ, làm giàu nitơ cho đất giúp tiết kiệm phân bón hóa học.

• Vi khuẩn Pseudomonas sp. có khả năng phân giải các hợp chất lân ở dạng không hòa tan thành dạng có khả năng hòa tan, giúp cây dễ dàng hấp thu, tăng trưởng tốt.

• Vi khuẩn Bacillus spp. có khả năng phân giải các hợp chất đạm hữu cơ, có tính đối kháng với 1 số nấm hại cây trồng.

• Cải tạo, làm tăng độ phì nhiêu của đất.

Liều dùng:

• Bón trực tiếp cho cây trồng:

+ Đối với rau màu, lúa: bón 100-200 ml BIO-APS/100 m2

+ Cây hoa, kiểng: bón 50-100 ml BIO-APS/100 m2

+ Cây ăn trái và cây công nghiệp: bón 10-20ml BIO-APS/1 gốc cây.

• Bón cách 1-3 tháng lần tùy vào điều kiện đất đai và tình trạng cây trồng. Lưu ý: tuyệt đối không sử dụng hoặc phối trộn đồng thời với phân bón hóa học hoặc các loại hóa chất diệt khuẩn.

Sản xuất phân hữu cơ vi sinh

• Sử dụng 0,5-1 lít BIO-APS rải đều lên 1000 kg phân chuồng đã ủ hoai hoặc phân hữu cơ vi sinh đã được lên men với BIO-F.

Bảo quản:

• Để nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp

• Thời gian bảo quản: 6 tháng

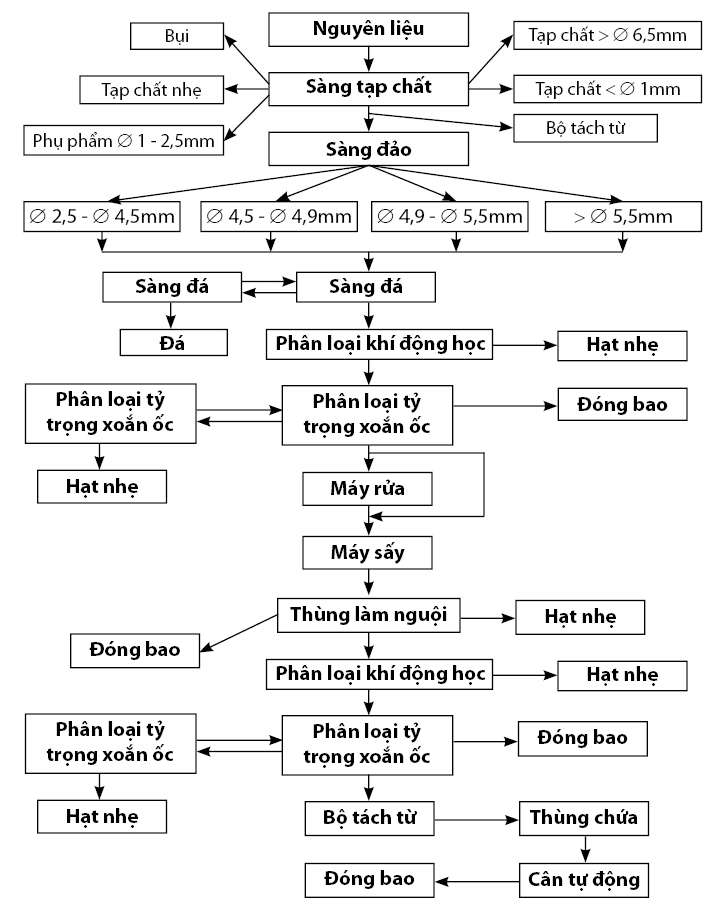

Quy trình công nghệ chế biến tiêu sạch (Hạt tiêu đen)

• Sản phẩm thu được: tiêu đen sạch đạt tiêu chuẩn ASTA

• Công suất: 4.000 tấn/năm

Sơ đồ quy trình công nghệ:

Mô tả hoạt động:

Công đoạn 1: Làm sạch

Hạt tiêu nguyên liệu được đưa vào một hộc nạp liệu xây chìm dưới đất và được chuyển vào sàng tạp chất thông qua một gầu tải.

Sàng tạp chất hoạt động dựa trên nguyên lý khí động học, nguyên lý phân cách về trọng lượng và nguyên lý phân cách về thể tích. Do vậy, sàng tạp chất có thể tách được khoảng 90% lượng tạp chất lẫn trong hạt tiêu gồm: Tạp chất nhỏ hơn hạt tiêu, tạp chất lớn hơn hạt tiêu và tạp chất nhẹ hơn hạt tiêu (bao gồm cả bụi). | |  |

Ngoài ra, do có gắn một bộ phận từ tính nên sàng tạp chất còn có tác dụng tách sắt thép lẫn trong nguyên liệu. Hạt tiêu nguyên liệu sau khi rời khỏi sàng tạp chất có kích thước trong khoảng từ 2,5 mm đến 6,5 mm.

Công đoạn 2: Phân loại theo kích cỡ

Sau khi được tách tạp chất, hạt tiêu được một gầu tải chuyển vào sàng đảo phân loại. Sàng đảo phân loại bao gồm 3 lưới sàng có các kích cỡ: 4,5mm, 4,9mm và 5,5mm. Hạt tiêu sau khi làm sạch phân ra làm 4 dòng sản phẩm:

• Hạt có kích thước từ F2,5mm - F4,5mm

• Hạt có kích thước từ F4,5mm - F4,9mm

• Hạt có kích thước từ F4,9mm - F5,5mm

• Và hạt có kích thước lớn hơn F5,5mm

Hạt tiêu đã phân loại kích cỡ được đưa vào 4 thùng chứa. Từ 4 thùng chứa này, ta có thể phối trộn các loại hạt theo yêu cầu thành phẩm để xuất khẩu hoặc tiếp tục đưa vào chế biến.

Công đoạn 3: Tách đá sạn

Hạt tiêu trước khi vào máy tách đá sạn vẫn còn lẫn những hạt sạn cùng kích cỡ với hạt tiêu.

Máy tách đá sạn hoạt động dựa trên nguyên lý khác biệt về tỷ trọng của các hạt tiêu cùng kích cỡ. Hạt tiêu nhẹ hơn sẽ được một luồng khí nâng lên tạo thành một dòng chảy song song với lưới sàng để chảy ra ngoài. Trong khi đó hạt đá sạn nặng hơn sẽ rơi xuống va đập với các cạnh của rãnh lưới và nhảy ngược về sau để thoát ra ngoài.

Công đoạn 4: Phân loại bằng khí động học

Hạt tiêu sau khi rời máy tách đá sạn vẫn còn những hạt tiêu chắc và xốp không bị loại ra do cùng kích cỡ.

Hạt tiêu được đưa vào một thiết bị phân loại khí động học gọi là Catador. Trong thiết bị này có một dòng khí thổi từ dưới lên trên theo chiều thẳng đứng. Do vậy, các hạt tiêu xốp và nhẹ sẽ được nâng lên và thoát ra ngoài còn các hạt chắc thì lơ lửng và được tách ra theo một đường khác.

Dòng khí trong catador được điều chỉnh lưu lượng tùy theo chất lượng hạt tiêu.

Công đoạn 5: Phân loại tỷ trọng xoắn ốc

Hạt tiêu sau quá trình làm sạch, phân loại theo kích cỡ, tách đá sạn và phân loại bằng khí động học vẫn còn khác nhau về hình dạng: móp méo hoặc tròn hay còn lẫn những cọng tiêu.

Máy phân loại hình dạng kiểu xoắn ốc được cấu tạo bởi những vách ngăn xoắn ốc quanh trục thẳng đứng. Hỗn hợp hạt tiêu gồm hạt tiêu biến dạng và hạt tròn được nạp vào miệng trên của máy phân loại.

Bởi vì hạt tiêu chảy xuống theo chiều xoắn ốc dưới tác động của trọng lực. Các hạt tròn xoay tròn nên gia tốc tăng dần đến một điểm mà chúng xoay tròn theo độ nghiêng vách ngăn nằm rìa ngoài và được tách ra, còn những hạt biến dạng khi rơi tự do trên máng xoắn ốc bị lực ma sát cao hơn tốc độ dòng chảy không bằng hạt tròn. Do đó các hạt biến dạng chảy gần hơn trục của máy xoắn ốc và được đưa ra ngoài.

Công đoạn 6: Rửa và xử lý vi sinh bằng hơi nước

Để khử các vi sinh vật có hại nhất là khuẩn salmonella, người ta sử dụng hơi nước với áp suất từ 2÷3kg/cm2 có nhiệt độ từ 1200C – 1400C để phun vào hạt tiêu trong thời gian ngắn nhất (khoảng 20 - 40 giây).

Trong quá trình hấp thụ hơi nước nóng hạt tiêu được chuyển tải qua trống trích ly nước trước khi qua hệ thống sấy.

Công đoạn 7: Sấy

Hệ thống sấy sử dụng hai cấp liên tục gồm hai tháp sấy tầng: tầng nhập liệu và tầng sấy. Năng suất sấy hạt tiêu được điều chỉnh phù hợp với ẩm độ nguyên liệu để đạt hiệu suất cao nhờ hệ thống vít xả trái khế.

Để bảo đảm mùi hương của hạt tiêu, hệ thống gia nhiệt sử dụng đầu đốt gas với béc phun đốt gas tự động bảo đảm hệ thống an toàn lao động và cháy nổ.

Công đoạn 8: Làm nguội sau sấy và phân loại

Sau khi sấy, hạt tiêu được đưa vào một thùng làm nguội và một lần nữa hạt tiêu được đưa qua catador để tách tạp chất bao gồm bụi và vỏ hạt tiêu phát sinh sau quá trình sấy. Sau đó hạt tiêu được đưa vào máy phân loại hình dạng kiểu xoắn ốc (lần 2).

Công đoạn 9: Cân định lượng tự động

Hạt tiêu thành phẩm được đưa vào thùng chứa để trữ hoặc được đưa vào hệ thống cân tự động định lượng theo yêu cầu.

Cân định lượng được tự động hóa điều khiển bằng hệ thống điện tử có hiển thị số từ 30-60kg sai số cho phép là ± 45g/50kg, năng suất 200bao /giờ.

STINFO Số 5/2014

Tải bài này về tại đây.