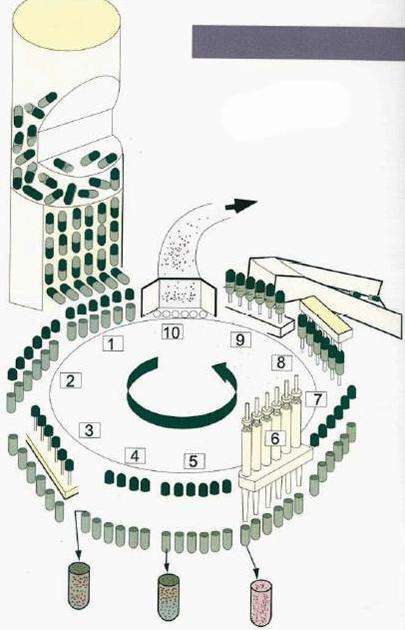

Máy đóng viên nang

Là thiết bị chuyên dụng, hoàn toàn tự động để sản xuất các loại viên nang năng suất cao, thích hợp cho các nhà máy sản xuất thuốc có sản lượng lớn.

Thông số kỹ thuật:

• Năng suất: tối đa 45.000 nang/giờ

• Cỡ nang: #00, #0, #1, #2, #3, #4 (đặc biệt: #000, #5)

• Nguồn điện: 220/380 V – 50 Hz

• Công suất tiêu thụ: 3,5 kW

• Kích thước máy: 1.100 x 2.575 x 1.000 mm

• Trọng lượng máy: 1.700 kg.

Ưu điểm CN/TB:

• Máy đóng nang tự động kết hợp với bộ hút cấp liệu và bộ hút cấp nang tự động, hút liệu từ nồi chứa bên ngoài và cấp vào phễu chứa trong máy.

• Dễ dàng điều chỉnh trọng lượng bột cấp bằng ty định lượng có độ chính xác cao. Độ sai lệch trọng lượng thuốc <1%.

• Cấp liệu, cấp nang kiểm soát bằng cảm biến, tự động dừng khi hết nang hoặc hết bột. Nang không tách được sẽ tự động loại ra trong quá trình vận hành.

• Máy được điều chỉnh hoàn toàn tự động thông qua bộ điều khiển PLC màn hình cảm ứng. Thông số cài đặt có thể lưu lại cho các mẻ sau.

• Thay cỡ nang nhanh chóng bằng cách thay khuôn (30-60 phút) mà không phải chỉnh lại máy.

• Máy có năng suất cao, dễ dàng bảo dưỡng và vệ sinh máy.

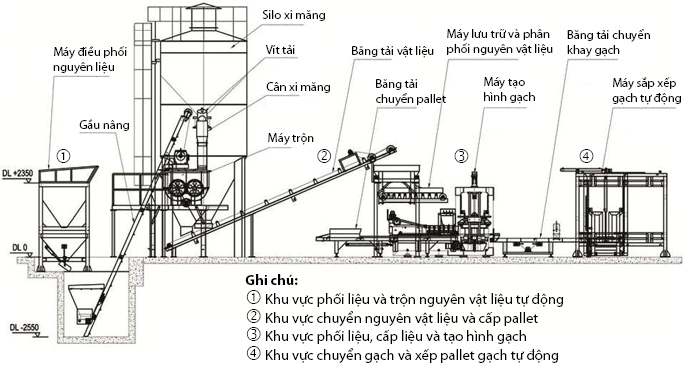

Công nghệ sản xuất gạch xi măng cốt liệu

Hệ thống thiết bị được lắp đặt theo yêu cầu cụ thể, ví dụ như dây chuyền hoàn toàn tự động, dây chuyền bán tự động, dây chuyền có khâu tạo mặt ,… Tổng quát, hệ thống thực hiện các công đoạn chính sau:

1. Cấp nguyên liệu: sử dụng các phễu chứa liệu (1,2-1,6 m3), băng tải liệu, cân định lượng, bộ phận cài đặt phối liệu. Sau khi nguyên liệu được cấp đầy vào các phễu (nhờ máy xúc), nguyên liệu được đưa xuống trạm cân theo công thức phối trộn đã cài đặt từ trước.

2. Trộn nguyên liệu: cùng với các cốt liệu (mạt đá, cát, xỉ nhiệt điện, phế thải công nghiệp,…), nước và xi măng được tự động đưa vào theo yêu cầu cấp phối. Nguyên liệu được trộn ngấu đều theo thời gian quy định rồi được băng tải tự động đưa vào ngăn phân chia nguyên liệu ở khu vực tạo hình.

3. Tạo hình: các viên gạch block đồng đều, đạt chất lượng cao và ổn định nhờ máy ép thủy lực hoạt động theo cơ chế ép-rung. Cùng với phối trộn nguyên liệu, tạo hình là công đoạn rất quan trọng để tạo ra sản phẩm theo yêu cầu.

4. Tạo mặt: giúp tạo màu bề mặt cho gạch tự chèn.

4. Tạo mặt: giúp tạo màu bề mặt cho gạch tự chèn.

5. Chuyển gạch: chuyển và xếp từng khay gạch vào vị trí định trước được thực hiện tự động bằng máy để thường hóa hoặc đưa vào máy sấy (tùy theo quy trình sản xuất). Gạch sau khi thường hóa (từ 10 đến 28 ngày) có thể xuất hàng.

Công nghệ này sử dụng tối đa 7 công nhân vận hành, năng suất từ 25-86 triệu viên gạch/năm, chi phí đầu tư phù hợp với thực tế tại Việt Nam.

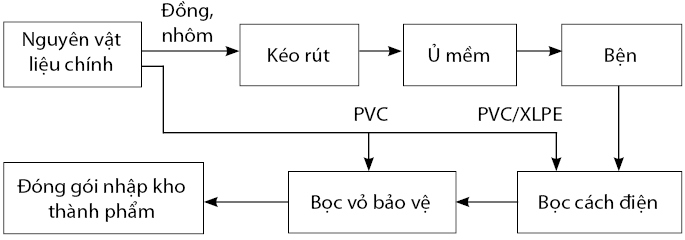

Công nghệ sản xuất dây cáp điện

1. Nguyên vật liệu

• Nguyên liệu chính làm ruột dây điện là đồng (nhôm), nhựa PVC (Polyvinyl cloride) hoặc XLPE (Cross-link Polyethylene) làm vỏ cách điện và vỏ bảo vệ. Các vật liệu phụ khác tùy theo yêu cầu kỹ thuật của sản phẩm.

2. Kéo rút

• Dây nguyên liệu thường có đường kính lõi trên 3,0 mm. Để tạo các cỡ dây có đường kính phù hợp, nguyên liệu được kéo rút để thu nhỏ đường kính và tăng chiều dài sợi bằng máy kéo thô, máy kéo trung, và máy kéo tinh.

• Trong quá trình kéo rút dây, hệ thống bơm dầu tuần hoàn làm mát đầu khuôn rút, làm giảm nhiệt do ma sát, bôi trơn và bảo vệ khuôn.

3. Ủ mềm.

Sử dụng lò ủ chứa khí nitơ ở nhiệt độ cao để phục hồi độ mềm dẻo và sáng bóng của dây sau công đoạn kéo rút, trước khi đưa sang công đoạn bện hoặc bọc nhựa. Quá trình ủ cần bơm nước làm mát để bảo vệ lớp đệm cao su nắp nồi ủ khỏi hư hỏng do nhiệt.

4. Bện

Là công đoạn tạo dây mạch cho quá trình bọc vỏ cách điện hoặc vỏ bảo vệ tiếp theo. Tùy theo từng nhóm sản phẩm, có thể sử dụng các công nghệ sau:

• Bện đồng mềm (bện rối): dùng máy bện nhiều sợi (từ 29-75 sợi) để sản xuất dây phôi của sản phẩm dây điện mềm.

• Bện đồng cứng: sử dụng máy bện nhiều sợi (từ 7-37 sợi) để sản xuất dây phôi của sản phẩm cáp điện.

• Bện nhóm (vặn xoắn): sử dụng máy bện vặn xoắn 4 bobbin, các lõi cáp được vặn chặt với nhau theo bước xoắn phù hợp theo tiêu chuẩn, đồng thời các sợi PP (Polypropylene) sẽ được dùng để tạo tiết diện tròn cho lõi cáp.

5. Bọc vỏ cách điện

• Sản phẩm cáp điện lực ruột đồng: có kết cấu CU/XLPE/PVC, điện áp làm việc từ 600-1.000 V, sử dụng vật liệu XLPE để cách điện.

• Sản phẩm dây điện mềm: có kết cấu Cu/PVC/PVC, điện áp làm việc từ 300-500 V, vỏ bọc cách điện làm từ nhựa PVC. Hai lõi pha của sản phẩm thường được bọc hai màu đen và trắng để phân biệt khi sử dụng.

6. Bọc vỏ bảo vệ

Bọc vỏ bảo vệ cho dây và cáp điện khỏi các tác động ảnh hưởng đến chất lượng hoặc tuổi thọ và in thông tin sản phẩm. Các loại cáp điện 2 ruột thường được đóng thành cuộn 200 m.

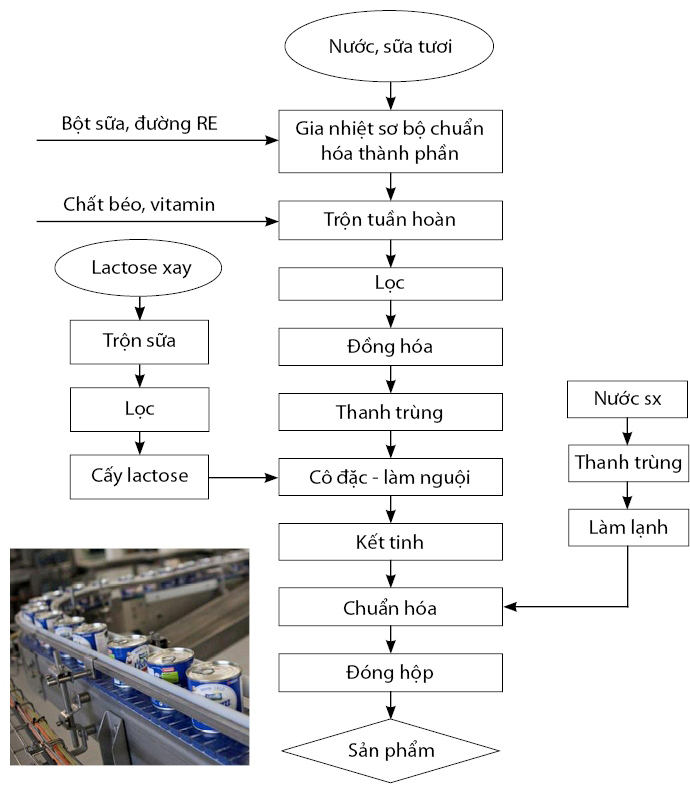

Công nghệ sản xuất sữa đặc có đường

Nguyên vật liệu

• Sữa tươi dùng để sản xuất phải bảo đảm các yêu cầu quy định về màu sắc, mùi vị, không bị vón cục, không bị đục, không tạp chất, không tách váng sữa…

• Các nguyên liệu khác như đường, nước, bột whey, lactose, lecithin, chất ổn định,… phải đảm bảo tiêu chuẩn chất lượng.

Quy trình sản xuất

Quy trình sản xuất

1.Chuẩn hóa thành phần

• Điều chỉnh thành phần nguyên liệu: bột sữa gầy, dầu bơ, dầu cọ, đường tinh luyện, vitamin theo tỷ lệ phù hợp với thành phần khô, béo, đường cho từng loại sản phẩm sữa đặc.

2. Trộn tuần hoàn

• Nguyên liệu được trộn tuần hoàn trong bồn nước gia nhiệt 50oC, trộn bằng cánh khuấy trong thời gian 20 phút, đến khi các thành phần, nguyên liệu hòa tan đồng đều.

3. Lọc

• Để loại bỏ cặn bã hay tạp chất có trong nguyên liệu bằng phương pháp lọc cơ học. Dịch sau trộn được bơm qua bộ phận lọc dạng ống, kích thước lỗ lọc <300 μm. Sau khi loại bỏ tạp chất, dịch trộn được đưa qua bồn cân bằng để ổn định trước khi qua vỉ trao đổi nhiệt. Trong quá trình này, chỉ có cặn được tách ra, không có sự biến đổi nào của sữa.

4. Gia nhiệt

Dịch sữa được gia nhiệt lên 70oC để thuận lợi cho quá trình đồng hóa. Dịch sữa trao đổi nhiệt gián tiếp với vỉ trao đổi nhiệt.

5. Đồng hóa

Là quá trình xử lý cơ học, dùng lực tác dụng lên các hạt béo để đồng hóa cấu trúc hóa học và vật lý của sữa, giúp phân tán đồng đều chất béo trong sản phẩm, làm bền hệ nhũ tương, huyền phù và làm cho màu sắc trắng hơn. Đồng hóa được thực hiện ở nhiệt độ 70oC, áp suất từ 100-110 bar.

6. Thanh trùng

Tác dụng chính là tiêu diệt vi sinh vật gây bệnh cho người và tăng thời gian bảo quản, cải thiện tính ổn định của protein, tạo cấu trúc cho sản phẩm. Thiết bị thanh trùng là loại thiết bị trao đổi nhiệt dạng vỉ ngược dòng. Tác nhân trao đổi nhiệt với dịch sữa là nước nóng, xử lý bằng hệ thống UHT (tiệt trùng ở nhiệt độ cao).

7. Cô đặc – làm nguội

Cô đặc sữa ở nhiệt độ thấp, loại bỏ khí hòa tan trong dịch sữa nhờ quá trình bốc hơi trong điều kiện chân không. Thiết bị sử dụng là tháp cô đặc hoạt động trong điều kiện chân không.

| 8. Kết tinh

Tiến hành làm lạnh nhanh hỗn hợp kết hợp với cánh khuấy công suất lớn, làm cho lactose trong sữa kết tinh một cách triệt để, hoàn thiện, giúp sữa sau cô đặc có trạng thái đặc, mịn.

| |  |

9. Chuẩn hóa thành phẩm

Trường hợp nếu chất khô, chất béo cao hơn yêu cầu thì phải chuẩn hóa lại bằng nước. Nước định chuẩn là nước thanh trùng ở 95oC trong 30 phút. Sau đó được làm nguội về 40oC rồi bơm vào bồn kết tinh. Cánh khuấy tiếp tục được sử dụng để trộn lẫn nước vào sữa.

10. Đóng hộp

Sữa sau khi kết tinh và được kiểm tra được bơm đến máy rót và đóng hộp. Nhiệt độ đầu rót từ 125-190oC. Trong suốt quá trình rót và đóng hộp phải hạn chế tối đa việc để sữa tiếp xúc trực tiếp với không khí chưa được khử trùng để tránh nhiễm khuẩn, ảnh hưởng đến thời gian bảo quản sữa sau khi đóng hộp. Sau khi rót, lon được nạp khí nitơ, ghép nắp, dán nhãn.

STINFO số 4/2015

Tải bài này về tại đây.