Đánh bóng kim loại bằng phương pháp rung chà sát

Máy đánh bóng trong sản xuất công nghiệp chủ yếu dùng để đánh bóng kim loại. Có rất nhiều phương pháp đánh bóng tùy theo các loại vật liệu và yêu cầu đánh bóng khác nhau.

Mục đích của việc đánh bóng là làm cho bề mặt của sản phẩm sau khi gia công đạt được độ bóng theo yêu cầu, làm cho bề mặt nhẵn, sáng đẹp.

Nguyên tắc của việc đánh bóng là dùng vật liệu có tác dụng mài nhẵn kết hợp với hóa chất chà xát lên bề mặt của sản phẩm làm cho lớp bề mặt trở nên nhẵn và bóng. Kết quả của việc đánh bóng phụ thuộc vào cấp độ hạt mài bóng, hóa chất và thiết bị (vận tốc máy, độ cứng vững của máy đánh bóng).

Có nhiều kiểu máy đánh bóng khác nhau như đánh bằng cách rung lắc hoặc đảo để chà xát; máy lồng quay hay máy mài để mài bóng.

1. Máy đánh bóng bằng lồng quay

Máy đánh bóng bằng lồng quay cơ bản là một chiếc lồng dạng đa giác đều được thiết kế quay trên trục dẫn động bằng động cơ, trong lồng được lót bằng vật liệu chống mài mòn. Vật liệu và vật mài được cho vào trong lồng để thực hiện thao tác đánh bóng.

Máy đánh bóng bằng lồng quay cơ bản là một chiếc lồng dạng đa giác đều được thiết kế quay trên trục dẫn động bằng động cơ, trong lồng được lót bằng vật liệu chống mài mòn. Vật liệu và vật mài được cho vào trong lồng để thực hiện thao tác đánh bóng.

Nguyên lý: sản phẩm được cho cùng với vật mài vào trong lồng, trong khi quay vật mài sẽ chà sát lên bề mặt sản phẩm là bóc đi lớp vật liệu nhấp nhô để làm nhẵn. Sản phẩm và vật liệu được đảo liên tục.

Ưu điểm: vật liệu và vật mài liên tục được tiếp xúc và tạo ra quá trình đánh bóng, hầu như tất cả các bề mặt đều được đánh.

Nhược điểm: vật liệu ngoài việc được chà xát bởi vật liệu đánh bóng nhưng cũng chà xát với nhau, nhiều khi gây ra các vết xước trên bề mặt. Máy không thể quay với tốc độ cao, tạo ra tiếng ồn lớn.

Ứng dụng: Chủ yếu dùng cho các loại sản phẩm nhỏ, dùng để đánh nhăm, loại bỏ cạnh sắc của sản phẩm, sản phẩm có độ cứng vững tốt không sợ bị phá hủy và các sản phẩm yêu cầu độ bóng thấp.

2. Máy đánh bóng rung

Máy đánh bóng rung có cấu tạo gồm một chiếc lồng dạng khay tròn đặt trên bệ rung bởi hệ thống lò xo, động cơ được gắn trực tiếp lên trên khay tạo ra độ rung lắc khi quay do có lắp cánh lệch tâm.

Máy đánh bóng rung có cấu tạo gồm một chiếc lồng dạng khay tròn đặt trên bệ rung bởi hệ thống lò xo, động cơ được gắn trực tiếp lên trên khay tạo ra độ rung lắc khi quay do có lắp cánh lệch tâm.

Nguyên lý: khi động cơ quay tạo ra độ rung lắc, sản phẩm và vật liệu đánh bóng được cho vào trong khay, khi rung, sản phẩm và vật liệu mài chà xát vào nhau và được đảo đều liên tục quay quanh khay nhờ lực ly tâm.

Ưu điểm: máy đánh bóng tốt các sản phẩm có kích thước nhỏ, đánh đều các bề mặt, vật liệu có thể đánh ở các góc nhỏ của sản phẩm, ít ồn hơn máy lồng quay.

Nhược điểm: máy chỉ đánh bóng các sản phẩm nhỏ, vừa, độ bóng yêu cầu vừa phải, đôi khi sản phẩm va vào nhau cũng có thể gây xước, độ mài thấp.

Ứng dụng: dùng đánh bóng các sản phẩm cơ khí sau khi gia công cơ bản bằng máy tiện, máy dập, dùng đánh via các sản phẩm từ đúc, đánh bóng các sản phẩm gia dụng bằng nhôm, đồng…

3. Máy đánh bóng dùng vải, giấy nhám, phớt

3. Máy đánh bóng dùng vải, giấy nhám, phớt

Máy có trục quay để lắp bánh mài trực tiếp trên động cơ hoặc qua truyền động; có thể lắp bánh mài tròn hoặc dạng băng giấy mài.

Nguyên lý: khi bánh mài quay, trên bánh mài chứa các vật liệu dùng để mài bóng chà xát lên bề mặt sản phẩm để các hạt mài loại bỏ các nhấp nhô để tạo độ bóng.

Ưu điểm: máy có thể đánh bóng cho sản phẩm yêu cầu độ bóng rất cao, thay đổi được tốc độ đánh bóng, dùng máy đánh bóng cho nhiều loại sản phẩm, linh hoạt thay đổi được vật liệu mài. Có thể đánh các bề mặt lớn.

Ưu điểm: máy có thể đánh bóng cho sản phẩm yêu cầu độ bóng rất cao, thay đổi được tốc độ đánh bóng, dùng máy đánh bóng cho nhiều loại sản phẩm, linh hoạt thay đổi được vật liệu mài. Có thể đánh các bề mặt lớn.

Nhược điểm: không thể đánh bóng trên toàn bộ các bề mặt vật hay các góc hẹp, bụi của máy khi đánh bóng nhiều, phải có hệ thống hút bụi để không gây ô nhiễm không khí, gây hại cho người vận hành máy.

Ứng dụng: máy dùng đánh các sản phẩm bề mặt lớn, đồ gia dụng; đánh bóng inox, đồng, nhôm, thép.

Máy nghiền bột siêu mịn

Máy nghiền bột siêu mịn là thiết bị gia công bột mịn và bột siêu mịn, ứng dụng cho vật liệu nghiền có độ cứng cấp trung bình và thấp, vật liệu có tính giòn không dễ cháy nổ như đá can-xít, calcium carbonate, đất cao lanh, đất betonite, hoạt thạch, đá pyrophilite, đá khoáng, điatomit, đá barit, thạch cao…

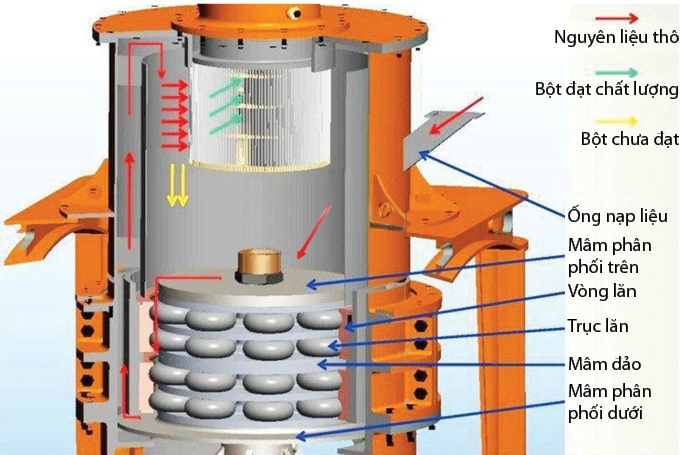

Nguyên lý hoạt động:

Thiết bị hoạt động nhờ động cơ chính được giảm tốc truyền động cho trục chính. Các mâm chuyển động cuộn tròn kéo theo hệ thống trục lăn, vòng lăn theo đường lăn của vòng nghiền.

Khối vật liệu sau khi bị nghiền thành các hạt nhỏ bởi máy nghiền búa sẽ được máy nâng chuyển vào khoang trữ liệu. Máy nạp liệu rung điện từ sẽ đưa vật liệu rơi xuống đường lăn và tiếp tục được nghiền bởi trục lăn nghiền vụn. Vật liệu sau khi bị nghiền tầng thứ nhất sẽ rơi xuống tầng nghiền thứ 2 rồi thứ 3, rồi được đưa vào bộ phận tuyển bột.

Tuabin xoay tròn của bộ phận tuyển bột sẽ nghiền lại những hạt to một lần nữa, bột thành phẩm theo dòng khí sẽ chảy xuống máy thu bột.

Thông số kỹ thuật:

• Đường kính làm việc: 600 mm.

• Đường kính làm việc: 600 mm.

• Cỡ hạt vào lớn nhất: ≤ 10 mm.

• Độ mịn thành phẩm: 0,005 - 0,045 mm.

• Sản lượng: 350 – 2.500 kh/giờ.

• Công suất động cơ:

- Máy chính: 37 kw.

- Máy tuyển bột: 11 kw.

- Quạt gió: 30 kw.

• Kích thước ngoài (dài × rộng × cao): 10 × 2 × 5.5 m.

• Trọng lượng máy chính máy tuyển bột: 5.200 kg.

Ưu điểm CN/TB:

• Đáp ứng sản xuất liên tục ở quy mô lớn.

• Thiết bị tự động hóa cao, vận hành đơn giản.

• Chi phí đầu tư phù hợp với giá thành ở Việt Nam.

• Khối lượng xử lý lớn, sản lượng cao, khả năng sử dụng linh hoạt.

• Linh kiện chịu mài mòn, khả năng tiêu hao thấp.

Máy rửa muối tự động

Hiện nay, muối của diêm dân hay các đơn vị sản xuất muối tập trung đều sản xuất theo phương pháp thủ công, lớp kết tinh của muối rất mỏng (5 – 6 cm), thời gian thu hoạch ngắn (30 – 35 ngày). Sân phơi muối phần lớn trên nền đất, cát nên muối lẫn rất nhiều bùn đất và các tạp chất hóa học như: manhê sunfat (MgSO4), manhê clorua (MgCl2), kali clorua (KCl), canxi sunfat (CaSO4)… gây hại đến máy móc trong quá trình sản xuất công nghiệp. Vì vậy, việc tiến hành rửa sạch tạp chất giúp giảm thiểu rất nhiều công sức chế biến, giúp nâng cao giá trị và khả năng sử dụng của muối ở nước ta.

Một số dây chuyền công nghệ máy móc của nước ngoài để rửa chưa phù hợp vì giá thành cao và công suất quá lớn. Để phù hợp với điều kiện nước ta hiện nay, Máy rửa muối tự động được chế tạo với nguyên lý như sau:

Muối sau khi được gom lại thành đống sẽ được vòi hút vào máy rửa cùng với một lượng nước nhất định để tiến hành rửa muối. Trong quá trình di chuyển muối và nước va vào nhau và vào thành ống hút tạo nên lực ma sát rửa sạch những tạp chất bám trên muối thô. Tại đầu ra của chiếc máy có một hệ thống lưới sàng, tất cả nước sẽ thoát qua và được đưa trở lại hệ thống còn hạt muối sẽ được lọc ra ngoài.

Ngoài ra, còn có thiết bị sử dụng bộ phận vít tải rửa ứng dụng lực ly tâm để tách nước bám trên bề mặt hạt muối cùng với tạp chất. Thiết bị này có năng suất cao, hao hụt thấp, có thể rửa được 20-25 tấn muối/giờ.

Ưu điểm thiết bị:

• Sản phẩm muối sau khi qua máy rửa đạt tiêu chuẩn của muối công nghiệp loại 1, có khả năng xuất khẩu.

• Giúp giảm thời gian thu hoạch bằng phương pháp thủ công từ 10 ngày xuống còn 2 ngày.

• Hao hụt trong thu hoạch thấp, giảm thiểu tối đa sử dụng lao động thủ công.

• Thiết bị chế tạo đồng bộ trong nước, phù hợp với đồng muối quy mô nhỏ.

• Chi phí đầu tư thấp, vận hành đơn giản, dễ bảo quản sửa chữa.

STINFO Số 11/2014

Tải bài này về tại đây.