Tình hình sản xuất và tiêu thụ

Trong những năm gần đây diện tích trồng và sản lượng rau của nước ta tăng rất nhanh. Tại TP.HCM, diện tích trồng rau tập trung ở các huyện Củ Chi (1.000-5.000m2/hộ), Hóc Môn (2.000-5.000m2/hộ) và Bình Chánh (3.000-10.000m2/hộ), trồng chủ yếu các loại rau lá (cải xanh, cải ngọt, xà lách, rau muống, mồng tơi,…), rau ăn quả (cà chua, dưa leo, cà tím, khổ qua, bầu, bí,…), rau ăn củ (khoai tây, khoai môn, củ dền, khoai mỡ…) và rau gia vị (hành, ngò, húng quế…).

Tuy công nghệ sơ chế, xử lý đóng gói và bảo quản rau của TP.HCM đã đạt được nhiều thành tựu đáng kể, nhưng vẫn còn nhiều khó khăn do việc tổ chức sản xuất vẫn còn nhỏ lẻ, manh mún; công nghệ bảo quản sau thu hoạch, đóng gói, nhãn mác, xây dựng thương hiệu và vận chuyển vẫn còn yếu kém. Bên cạnh đó, công nghệ sau thu hoạch đang áp dụng tại các vùng sản xuất rau tập trung như huyện Củ Chi, huyện Hóc Môn và huyện Bình Chánh còn khá đơn giản và lạc hậu. Rau sau khi thu hoạch được đóng lên các sọt rồi đưa lên xe máy hoặc xe tải phân phối tới các chợ, siêu thị để tiêu thụ mà không được sơ chế, đóng gói đúng quy trình, khiến rau bị giảm chất lượng và có tỷ lệ hư hỏng rất cao (từ 15–25%).

Quy trình và phương pháp thực hiện

Dây chuyền xử lý, đóng gói rau công suất 200 kg/giờ

Bao gồm: máy rửa 3 ngăn, máy ly tâm, máy làm lạnh hút chân không và máy đóng gói.

- Máy rửa 3 ngăn: dùng để ngâm quả trước khi rửa sạch nhằm loại bỏ các bụi bẩn, đất cát và sục ozone để tiêu diệt vi sinh vật gây hư hỏng bám trên bề mặt rau quả. Máy có kích thước 2.130x700x1.587mm, công suất trên 200kg/giờ, điện năng tiêu thụ 1kW/giờ, lượng nước tiêu thụ 0,25m3/giờ. Công suất của máy phát ozone 0,5g/giờ.

- Máy ly tâm: dùng để tách những hạt nước bám trên bề mặt rau quả. Máy được chế tạo bằng thép không gỉ, có đường kính 789mm, chiều cao 733mm, công suất trên 200kg/giờ và điện năng tiêu thụ 1.5kW/giờ.

- Máy làm lạnh hút chân không: dùng để làm ráo hoàn toàn nước bám trên bề mặt rau quả và trong các kẽ lá rau mà máy ly tâm không thể tách hoàn toàn. Máy có đường kính 1.200mm, chiều dài 2.000mm, công suất trên 200kg/giờ, điện năng tiêu thụ 2kW/giờ.

- Máy đóng gói: dùng để hút hết không khí và nạp ngược lại những khí cần thiết cho quá trình bảo quản rau. Máy có đường kính 600mm, chiều cao 800mm, công suất trên 200kg/giờ, điện năng tiêu thụ 1kW/giờ.

Chi phí khi xử lý, đóng gói 1.600kg rau/ngày với dây chuyền công suất 200kg/giờ

| STT |

Chi phí sản xuất |

Đơn vị |

Số lượng |

Đơn giá |

Thành tiền |

| 1 |

Điện |

kW |

64 |

3.000 |

192.000 |

| 2 |

Nước |

m3 |

2 |

10.000 |

20.000 |

| 3 |

Bao bì |

kg |

2 |

50.000 |

100.000 |

| 4 |

Khấu hao máy |

ngày |

1 |

112.000 |

112.000 |

| 5 |

Hóa chất |

kg |

1 |

20.000 |

20.000 |

| 6 |

Công lao động phổ thông |

người |

2 |

80.000 |

160.000 |

| 7 |

Công lao động kỹ thuật |

ngày |

1 |

150.000 |

150.000 |

| Tổng cộng |

754.000 |

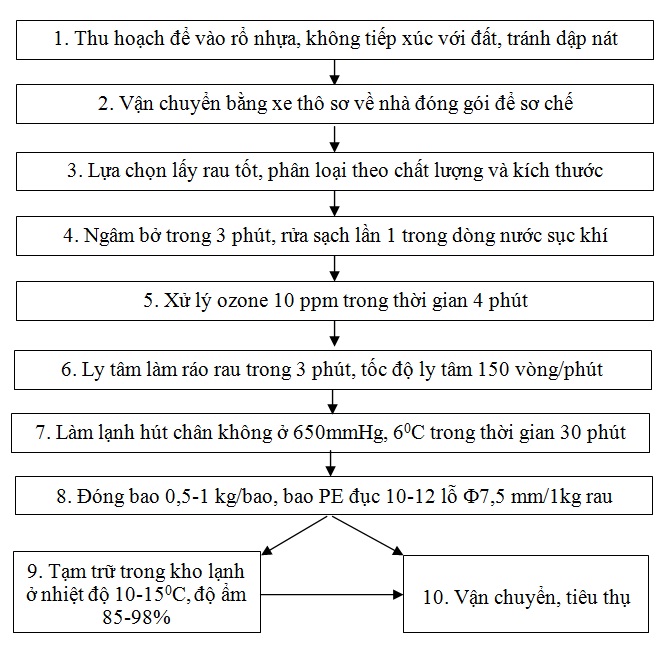

Mô hình công nghệ xử lý, đóng gói rau ăn lá (cải xanh, rau muống, xà lách)

Thu hoạch: thu hoạch rau ở giai đoạn không quá non hoặc quá già. Nên thực hiện vào lúc sáng hoặc chiều mát, sử dụng dao, kéo để cắt gốc rau, sau đó xử lý, phân loại sơ bộ ngay trên đồng ruộng để loại bỏ phần lá vàng, gốc, rễ rồi xếp vào sọt nhựa.

Vận chuyển về nhà đóng gói: rau được cho vào sọt và được vận chuyển về nhà đóng gói bằng xe thô sơ. Trong quá trình vận chuyển hạn chế những va đập mạnh làm rau bị gãy dập.

Làm sạch và phân loại sơ bộ: rau được phân loại sơ bộ để loại bỏ những cây rau bị thối, hỏng nhằm tránh nhiễm bẩn và lây nhiễm vi sinh vật gây bệnh cho rau chưa bị bệnh.

Ngâm bở và rửa sạch: rau được đưa vào bồn ngâm bở trong khoảng thời gian 3 phút nhằm làm yếu các liên kết giữa đất bụi bám trên bề mặt rau. Sau đó, rau được chuyển qua bồn rửa xối, tại đây sử dụng hệ thống sục khí từ hai bên thành và từ dưới lên để xối đi toàn bộ các bụi bẩn bám trên bề mặt lá, cuống rau.

Xử lý ozone: rau sau khi rửa sạch được chuyển sang bồn diệt trùng, tại đây rau được xử lý bằng dung dịch ozone nồng độ 10ppm trong thời gian 4 phút. Quá trình xử lý ozone sẽ làm giảm vi khuẩn, nấm mốc có trên rau.

Lưu ý: nước rửa rau phải sạch, không bị nhiễm bẩn từ khu công nghiệp hay từ khu dân cư.

Ly tâm tách nước: rau sau khi rửa, xử lý ozone sẽ được cho vào các sọt nhựa rồi xếp vào máy ly tâm. Máy ly tâm sẽ có các bộ kẹp để kẹp rau để tránh rau bị văng ra ngoài trong quá trình ly tâm. Thời gian ly tâm khoảng 3 phút, vận tốc máy ly tâm 150 vòng/phút.

Làm lạnh hút chân không: rau được đưa vào máy làm lạnh hút chân không để làm ráo hoàn toàn nước bám trên bề mặt rau. Ngoài ra, làm lạnh hút chân không sẽ làm nhiệt độ của tâm sản phẩm giảm nhanh xuống. Đối với các loại rau ăn lá, các chế độ hút chân không 650 mmHg, nhiệt độ làm lạnh 60C trong thời gian 30 phút là thích hợp nhất.

Đóng gói rau: rau sau khi được làm lạnh hút chân không sẽ được đưa qua máy đóng gói. Bao bì sử dụng để đóng gói rau là bao PE đục từ 10-12 lỗ, ɸ7,5 mm/1kg rau, khối lượng rau cho vào bao bì từ 0,5-1kg. Trong quá trình đóng gói phải hạn chế sự gãy dập của lá và cuống rau. Sau khi gói rau, dán kín miệng bao rồi đưa vào kho lạnh làm mát sơ bộ trước khi đưa vào bảo quản.

Bảo quản rau: rau ăn lá bảo quản tốt nhất ở nhiệt độ 10-150C và độ ẩm 85-90%. Thời gian bảo quản ở điều kiện này của các loại rau như sau: cải xanh được 16 ngày, rau muống và xà lách được 17 ngày. Rau sau khi bảo quản lạnh phải phải tươi, không bị héo, không bị vàng lá, không bị thối và vẫn giữ được mùi vị đặc trưng.

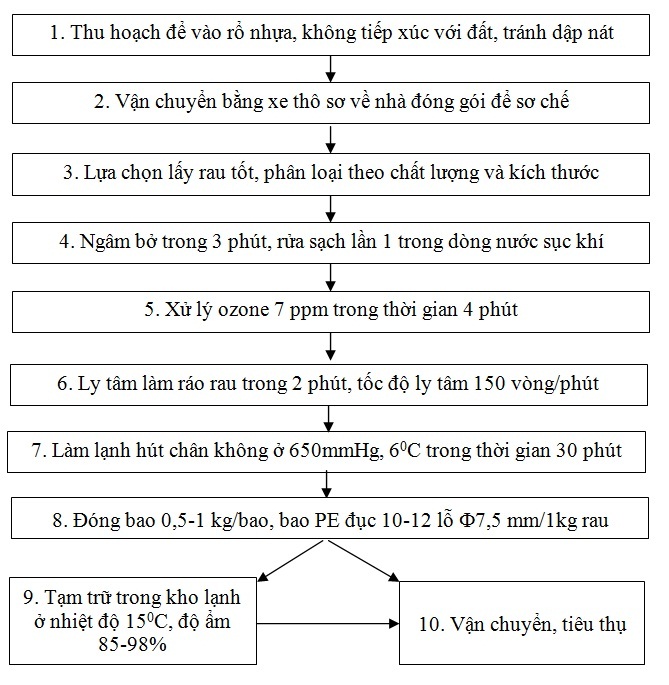

Mô hình công nghệ xử lý, đóng gói rau ăn quả (cà chua, dưa leo)

Thu hoạch: thu hoạch quả đúng độ chín và thực hiện vào lúc sáng sớm hoặc chiều mát. Dùng kéo để cắt quả rồi xếp vào sọt nhựa.

Vận chuyển về nhà đóng gói: quả được vận chuyển về nhà đóng gói bằng xe thô sơ. Trong quá trình vận chuyển hạn chế những va đập mạnh làm quả bị gãy dập.

Làm sạch và phân loại sơ bộ: loại bỏ những trái bị sâu bệnh, bầm dập.

Ngâm bở và rửa sạch: đưa quả vào bồn ngâm bở trong thời gian 3 phút để làm yếu các liên kết giữa đất, bụi bám trên bề mặt quả. Sau đó chuyển quả qua bồn rửa xối, và sử dụng hệ thống sục khí từ hai bên thành và từ dưới lên nhằm xối đi toàn bộ các bụi bẩn bám trên bề mặt quả và cuống quả.

Xử lý ozone: quả sau khi rửa sạch được chuyển sang bồn diệt trùng, tại đây quả được xử lý bằng dung dịch ozone nồng độ 7ppm trong thời gian 4 phút. Quá trình xử lý ozone sẽ làm giảm vi khuẩn, nấm mốc có trên quả.

Lưu ý: nước rửa phải sạch và không được nhiễm bẩn từ khu công nghiệp hay từ khu dân cư.

Ly tâm tách nước: quả sau khi rửa và xử lý ozone sẽ được cho vào các sọt nhựa rồi xếp vào máy ly tâm. Máy ly tâm sẽ có các bộ kẹp để kẹp quả, tránh quả bị văng ra ngoài trong quá trình ly tâm. Thời gian ly tâm khoảng 2 phút, vận tốc máy ly tâm 150 vòng/phút.

Làm lạnh hút chân không: quả được đưa vào máy làm lạnh hút chân không để làm ráo hoàn toàn nước bám trên bề mặt rau. Ngoài ra, làm lạnh hút chân không sẽ làm lạnh nhanh nhiệt độ của tâm sản phẩm. Chế độ hút chân không thích hợp là 650 mmHg, nhiệt độ làm lạnh 60C trong thời gian 30 phút.

Đóng gói: quả sau khi làm lạnh hút chân không sẽ được đưa qua máy đóng gói. Bao bì sử dụng để đóng gói rau là bao PE đục từ 10-12 lỗ, ɸ7,5mm/kg rau và khối lượng rau cho vào bao bì từ 0,5-1kg. Trong quá trình đóng gói phải hạn chế sự gãy dập làm hư hỏng quả. Sau khi gói quả, dán kín miệng bao rồi đưa vào kho lạnh làm mát sơ bộ trước khi đưa vào bảo quản.

Bảo quản: rau ăn quả bảo quản tốt nhất ở nhiệt độ 150C và độ ẩm 85-90% là phù hợp nhất. Thời gian bảo quản các loại rau ở điều kiện này như sau: dưa leo bảo quản được khoảng 40 ngày, cà chua bảo quản được khoảng 34 ngày. Quả sau khi bảo quản lạnh phải tươi, không bị héo, không bị thối và vẫn giữ được mùi vị đặc trưng.

Ưu điểm công nghệ. Hiệu quả kinh tế

Ưu điểm

- Sản phẩm rau, quả sau khi xử lý và đóng gói có mẫu mã đẹp, chất lượng cao, thời gian bảo quản dài, giá bán tăng.

- Thành phần dinh dưỡng của rau, quả cũng không thay đổi nhiều so với trước khi đưa vào bảo quản.

- Tỷ lệ hao hụt của rau/quả khi áp dụng quy trình xử lý và đóng gói thấp hơn 3%.

- Sử dụng máy làm tăng năng suất lao động lên gấp nhiều lần so với lao động thủ công, giúp giảm thiểu chi phí thuê lao động phổ thông.

- Áp dụng dây chuyền sơ chế, xử lý, đóng gói rau vào sản xuất sẽ tiết kiệm được diện tích nhà xưởng.

Hiệu quả kinh tế

Giá thành của rau chỉ tăng thêm 471 đồng/kg so với phương pháp thủ công, nhưng chất lượng rau tăng cao, đạt tiêu chuẩn về rau sạch.

Thông tin liên hệ chuyên gia, hỗ trợ

ThS. Phạm Đình Dũng – Ban Quản lý Khu Nông nghiệp Công nghệ cao

214-214A đường D5, phường 25, quận Bình Thạnh, TP.HCM

Điện thoại: (028) 3899.8587

Fax: (028) 3899.8574